プレスリリース

2020年12月14日

プラスチック射出成型品ウェルドライン板厚方向の強度分布評価技術を確立

JFEテクノリサーチ株式会社は、プラスチック射出成型品ウェルドラインの板厚方向の強度分布を評価する技術を確立し、試験の受託を開始しました。

プラスチック材料(以下、樹脂と略記)は軽量かつ形状の自由度が高い事から自動車や家電の部品に幅広く使用されています。樹脂の成形手法は多数ありますが、複雑な形状のプラスチック製品を大量に生産する場合には射出成形法の適用が有効です。

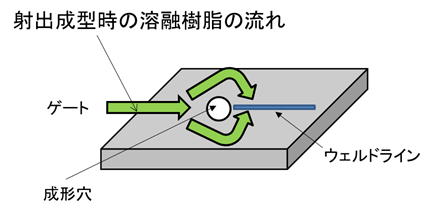

樹脂は加熱すると流動性が増すことから金型に流し込み(=射出)、高い圧力をかけて製品を作る(=成形)射出成形法で成形されることが多いです。ウェルドラインは多点ゲート*1や製品に窓や穴の存在する製品において樹脂が二手に分かれ再合流する際に、若干固化した樹脂が合わさる事によって発生します。

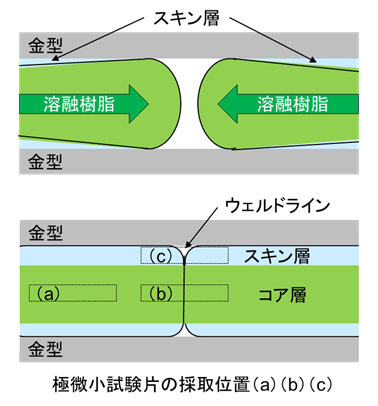

このウェルドラインのスキン層*2の強度はコア層*2のそれよりも低いと考えられていますが、これまでは評価する事ができませんでした。

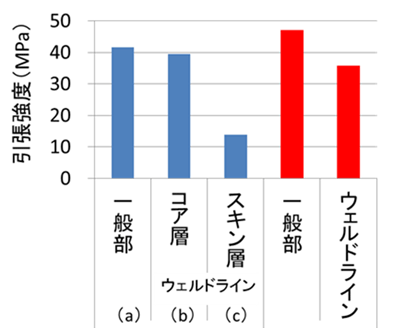

当社は、プラスチック射出成形品から厚さ0.5㎜、長さ3.0㎜程度の極微小試験片を採取し、その引張試験を実施することによりウェルドラインの板厚方向での強度差を評価する技術を確立しました。通常の短冊試験片を使用した試験では、ポリスチレン樹脂のスキン層とコア層が混在した状態のウェルドライン強度が、一般部の80%程度であると評価されました。本技術では厚さ0.5㎜の極微小試験片が採取可能であるため、スキン層とコア層の強度比較が可能になりスキン層の強度はコア層の30%程度しかないことが確認されました。このようなデータを得る事により従来よりも高精度で射出成形条件を吟味できたり、市場品の劣化度合をより緻密に評価する事が可能になりました。

【補足資料】

- *1 射出成形機から射出された樹脂は金型の中を通って製品部に充填されます。

この製品部に樹脂を充填する入口部分を「ゲート」といいます。 - *2 射出成形時に金型内に充填された樹脂は金型で冷却されます。そのため、金型付近では急冷された層が、金型中央部では徐冷された層が形成されます。

金型近傍の層を「スキン層」と、金型中央部を「コア層」と呼びます。すなわち射出成形板は、厚み方向にスキン層、コア層、スキン層の3層が形成されることになります。

図 射出成型時のウェルドライン形成原理

図 ウェルドラインのスキン層、コア層形成原理と極微小試験片採取位置

評価例

図 極微小試験片によるウェルド部の強度評価例(ポリスチレン)

関連リンク・関連記事

- プラスチック射出成型品ウェルドライン板厚方向の強度分布評価 [事例集PDF]

- 樹脂・複合材料評価

このページに関する

お問い合わせはこちらから

- JFEテクノリサーチ株式会社 営業総括部

- 0120-643-777