材料の特性評価

材料試験

ページ内メニュー

各種材料の機械的性質、冶金的性質、表面性状などを評価するための各種試験を行います。当社の材料試験の特長は、以下のとおりです。

- 各種の試験機を利用し、あらゆる試験のご要望にお応えします。

- 試験のみならず、試験片加工まで含めて一貫して仕事をお引受けします。

- 材料試験に伴なう試験結果のコメント、コンサルティングをお引受けします。

機械的特性の調査

硬さ試験

-

材料表面の硬さを評価します。ダイヤモンドの小ピラミッドを押込める深さで評価するビッカース硬さ試験、

同じく硬い鋼球を押込むロックウェル硬さ試験など各種の評価方法があります。- ビッカース硬さ試験

- マイクロビッカース硬さ試験

- ロックウェル硬さ試験

- ブリネル硬さ試験

- ショア硬さ試験

- スーパーフィシャル硬さ試験

-

硬さ試験事例

- 試験体画像撮影機能付き全自動ビッカース硬さ計 [事例集PDF]

- リバウンド式硬さ計による現地での迅速硬さ測定 [事例集PDF]

- 自動車用緊急脱出支援用具の硬さ試験 [事例集PDF]

疲労試験

-

- 引張圧縮疲労試験

引張、除荷、圧縮の組合せで、繰返し応力に対する耐久性(疲労強さ)を評価します。- 高サイクル疲労試験

疲労寿命が1万回~1000万回の試験です。 -

低サイクル疲労試験

100回~1万回の比較的少ない回数で破断する疲労試験です。 - ギガサイクル疲労試験

超音波などで振動させ、10億回程度以上の繰返し数を短時間に与える疲労試験です。

- 高サイクル疲労試験

- 疲労き裂伝播試験

繰返し応力が掛かった際の破壊き裂の進行速度を評価します。

- 引張圧縮疲労試験

-

- 平面曲げ疲労試験

- ねじり疲労試験

- 回転曲げ疲労試験

- 環境中疲労試験

実際の使用環境、例えば海水中での疲労強さを評価します。- 腐食疲労試験

- 模擬環境中疲労試験

- 部品疲労試験

疲労試験事例

- ねじり(回転)付与時の軸方向荷重計測試験 [事例集PDF]

- 疲労亀裂の初期発生感知にトライする寿命評価技術 [事例集PDF]

- 各種溶液中における高周波疲労試験 [事例集PDF]

- 引張ねじり複合負荷試験 [事例集PDF]

- 接着部品の引張ねじり複合試験 [事例集PDF]

- 軟質金属材料の高サイクル疲労試験 [事例集PDF]

高温材料試験

-

- 高温引張試験

電気炉の中で引張試験を行います。 - クリープ試験・クリープ破断試験

- 内圧疲労試験

管状の試験片を密封して繰返し内圧をかけ、疲労試験します。 - 高温硬さ試験

試験片を加熱し、高温で硬さ試験を行います。 -

高温疲労試験

- クリープ疲労試験

高温でゆっくり歪を掛ける試験で、クリープ変形と疲労破壊が同時に起こります。 - 高温内圧疲労試験

高温で繰り返し内圧をかけ、疲労試験します。 - 熱疲労試験

温度を繰返し上下させ、試験片の熱膨張・熱収縮の応力での疲労を評価します。

- クリープ疲労試験

- 高温引張試験

-

-

熱間加工試験(サーメックマスター試験)

加工温度、歪などを多様に組合せて実際の加工を模擬し、組織評価などを行います。高温材料試験事例

- クリープ疲労試験 [事例集PDF]

- 溶接熱影響部(HAZ)を想定した熱履歴の再現とその性能評価 [事例集PDF]

- 高温酸化ソリューション [事例集PDF]

- 薄鋼板の溶接熱影響部再現試験および性能評価 [事例集PDF]

-

熱間加工試験(サーメックマスター試験)

破壊靭性試験

- CTOD試験

KIc試験やJIc試験同様、き裂を有する材料の破壊靭性を求める試験の一つであり、不安定破壊が発生する限界をき裂先端開口変位で定義するものです。 - DWTT試験

落錐を自然落下させ、下部支持台にセットした試験片に打撃を与えて破断させ、破断に要したエネルギー値を求めたり、破断面観察により延性破面と脆性破面の破面率を求めて破壊伝播評価を行う試験です。 - ESSO試験

極厚材・高強度材・大型試験体などへ予ひずみ付与後の大型破壊靭性試験です。温度勾配型ESSO試験など。 - KIc試験

疲労予き裂が存在する試験片を用いて、き裂が不安定成長する限界の応力拡大係数やマスターカーブ法における参照温度を求める試験です。 - JIc試験

KIc試験同様、疲労予き裂が存在する試験片を用い、き裂先端の塑性変形が無視できない(小規模降伏条件を満足しない)破壊形態を示す場合の破壊靭性値を求める試験です。

成形性試験

-

- 深絞り試験

板材が張出し変形などに際し、どの程度減肉・破断せずに加工しやすいか評価します。 - 張出し特性試験

薄板などの変形能を評価します。鋼球を押付けて変形させるコニカルカップ試験、油圧で膨らませる液圧バルジ試験などの方式があります。- エリクセン試験

- 液圧バルジ試験

- 複合成形性試験(コニカルカップ試験)

- 摺動性試験

- 深絞り試験

-

成形性試験事例

- 成形限界ひずみの新導出法 [事例集PDF]

- 薄鋼板の予ひずみ後の成形性評価 [事例集PDF]

- ISO規格によるFLD取得試験 [事例集PDF]

- 冷間据込み試験 -変形能の評価- [事例集PDF]

- 冷間据込み試験 -変形抵抗の評価- [事例集PDF]

- 成形ひずみを考慮した鋼板の特性評価 - 広幅板材への予ひずみ付与技術 - [事例集PDF]

- 実プレス条件を反映したドロービード試験による摺動性評価 [事例集PDF]

- 発泡ウレタンの張り出し成形性試験 [事例集PDF]

- アルミニウム合金板の成形性評価試験 [事例集PDF]

- 材料の成形性能限界評価 [事例集PDF]

- アルミニウム板のプレス成形試験評価 [事例集PDF]

材料組織の調査

-

- 光学顕微鏡組織観察試験

光学顕微鏡で拡大して観察します。金属では表面を研磨・腐食して観察します。 - 結晶粒度試験

金属材料の結晶組織の細かさを光学顕微鏡観察で評価する試験です。 - 非金属介在物試験

鋼に含まれる有害な非金属の混入物(介在物)の寸法分布などを評価します。 - サルファプリント試験

鋼に含まれる、硫黄系の非金属介在物のみを写真の乾板を使用して評価します。 - 地きず試験

丸棒の半径の位置毎に介在物がどれほど含まれているか評価します。 - 黒鉛球状化率判定試験

鋳物に含まれる黒鉛の塊の球状度(球にどれだけ近いか)を評価します。

- 光学顕微鏡組織観察試験

-

- 変態点測定試験

-

フォーマスタ試験

鉄は低温と高温で構造が変化しますが、その変化する温度(遷移温度)を計測します。

-

フォーマスタ試験

- 焼入性試験

- ジョミニー試験

鉄の焼入れは硬さを上げる重要な熱処理です。焼きの入りやすさを評価します。

- ジョミニー試験

- 脱浸炭層深さ測定試験

鋼材の表面から入ったり離脱したりする炭素の、浸炭層厚さ、脱炭層厚さを評価します。

材料組織の調査事例

- 溶接熱影響部(HAZ)を想定した熱履歴の再現とその性能評価 [事例集PDF]

- 歯車の浸炭焼入れ材質評価 [事例集PDF]

- 変態点測定試験

材料試験に使用する主要機器

| 試験分類 | 試験機種類 |

|---|---|

| 静的試験 | 万能試験機(最大荷重:2,000kN)、大型試験機(最大荷重:80,000kN) |

| 高温引張試験機(最高温度:1,000℃) | |

| 硬さ試験 | 各種硬さ試験機(ビッカース、ロックウェル、ブリネル、ショア) |

| 高温ビッカース硬さ試験機(最高温度:1,300℃) | |

| 衝撃・破壊靭性試験 | シャルピー試験機(温度範囲:-196℃~+300℃) |

| 大型衝撃試験機、落重試験機、CTOD試験機 | |

| クリープ試験 | クリープ試験機 |

| 疲労試験 | 各種疲労試験機(引張圧縮、内圧、回転曲げ、高温、腐食疲労) |

| 成形性試験 | 深絞り試験機、コニカルカップ試験機 |

| エリクセン試験機、液圧バルジ試験機 | |

| 組織試験 | 光学顕微鏡、画像解析装置、レーザー顕微鏡 |

材料試験の技術を生かした当社のソリューションサービス

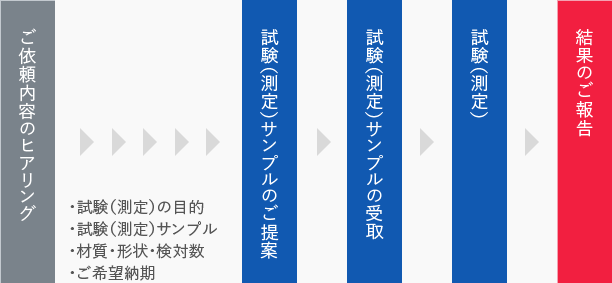

作業の流れ

関連ページ・関連リンク

- 引張試験片のシルエット計測による応力三軸度連続評価 [事例集PDF]

- ねじ込み時・穴あけ時におけるトルクとスラスト力評価 [事例集PDF]

- 金属3D積層造形材の各種品質評価 [事例集PDF]

- 光学顕微鏡の自在ズーム用画像データ [事例集PDF]

- 実構造物の劣化をトレースする塑性ひずみ付与技術 [事例集PDF]

- 鋼管のコラプス試験 [事例集PDF]

- 低温一定温度における恒湿度試験 [事例集PDF]

- 金属3D積層造形材料の試験・評価 [事例集PDF]

- 電磁鋼板の機械的性質評価 [事例集PDF]

- 溶接技量付加試験のトータルソリューション [事例集PDF]

- 締付け評価試験 [事例集PDF]

- 樹脂配管・継ぎ手の加圧バースト試験 [事例集PDF]

JFE-TEC Newsバックナンバー

- No.80(2024年8月)丸棒引張試験片のシルエット計測による応力三軸度評価

- No.70(2022年1月)自動車用高強度鋼板の成形性評価技術

- No.44(2015年7月)樹脂・複合材料評価センター(5) ~接着継手の高速せん断・剥離試験~

- No.42(2015年1月)樹脂・複合材料評価センター(4) ~樹脂材料の高速圧縮試験~

- No.40(2014年7月)樹脂・複合材料評価センター(2) ~炭素繊維強化型複合材料のクリープ変形特性解析~

- No.37(2013年10月)織布・布製品の高速引張試験

- No.31(2012年4月)材料の成形限界評価 ~精度良く簡便に成形限界線図を作成する方法~

- No.28(2011年7月)高速圧潰試験 ~変形速度一定の条件下で行う高速衝突性能評価~

- No.27(2011年4月)高速変形試験(4)~高速変形時の加工発熱分布の計測技術~

- No.26(2011年1月)高速変形試験(3)~構造体の高速変形試験における速度分布、ひずみ分布計測~

- No.25(2010年10月)高速変形試験(2)~高速引張試験時のひずみ分布計測~

- No.24(2010年7月)高速変形試験(1)~高速引張試験時のひずみ分布計測~

このページに関する

お問い合わせはこちらから

- JFEテクノリサーチ株式会社 営業総括部

- 0120-643-777