JFE-TEC News

No.10「疲労特性の評価について(2)」

JFE-TEC News No.10号 3次元SEMによる表面形状と元素分布の高精度観察 他 記事一覧

疲労特性の評価について(2)

全文 PDF (488.6 KB)

No.10 3次元SEMによる表面形状と元素分布の高精度観察 他

疲労特性の評価について(2)~亀裂伸展と疲労寿命評価について~

疲労破面

疲労破壊は、脆性破壊と異なり瞬時に破断するものではなく、亀裂が徐々に伸展し破断に至るものです。もちろん、途中まで疲労亀裂が伸展し、その後脆性破壊あるいは延性破壊に至るケースもあります。(材料がほとんど塑性変形を受けずに破壊することを脆性破壊とよび、一方、塑性変形を受けた後に破壊することを延性破壊とよびます。)

材料が破損した場合、その原因を調査するに際し、破断後の破面を走査電子顕微鏡(SEM)にて観察し、疲労であるのか、いきなり脆性破壊が生じたのか、あるいは延性破壊であったのかを知ることができます。

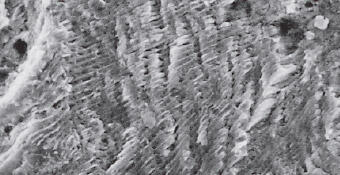

疲労破壊の場合、その破面には特徴的な様式が一般に認められます。マクロ的には貝殻模様(ビーチマーク)、ミクロ的には縞模様(ストライエーション)が認められます。疲労亀裂は主応力方向に直交して伸展します。写真1に炭素鋼の疲労破面の例を示します。

写真1 破断サンプルの破面

疲労寿命評価

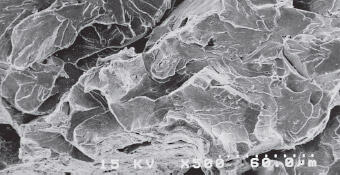

写真1に示された破断面には円周表層面が起点となり、そこから明瞭にビーチマークが認められます。起点部の破面拡大を写真2、ビーチマーク以外の領域の破面拡大を写真3に示します。写真2に示されるストライエーションは、繰返し荷重の1サイクル毎に形成されます。それの間隔と、疲労亀裂の伸展距離を測定し、繰返し荷重サイクル数を知ることができます。このケースでは、約12,000回の繰返し荷重を受け続け、写真3に示すよう脆性破壊が生じました。

疲労設計は、S-N曲線をベースにしており疲労限(通常2,000,000回)以下であるように構造的、材料的にも実施されています。しかし、上述のように、疲労限のはるか短時間で疲労亀裂が生じ、伸展していき、脆性破壊が発生することがあります。当初予測された以外の振動、荷重などが付加されている場合、今後その状況であと何年間使用できるのかを、実際の応力を測定し、ベースとなるS-N曲線から推定することができます。クレーン走行桁、鉄道車輌台車部材等で疲労寿命を評価した実績があります。

写真2 起点近傍部(A部)のSEM破面

写真3 疲労亀裂から脆性破壊が発生した近傍部(B部)のSEM破面

関連リンク・関連記事

このページに関する

お問い合わせはこちらから

- JFEテクノリサーチ株式会社 営業総括部

- 0120-643-777