解体調査・劣化・不具合調査・構造解析

外装材の分析

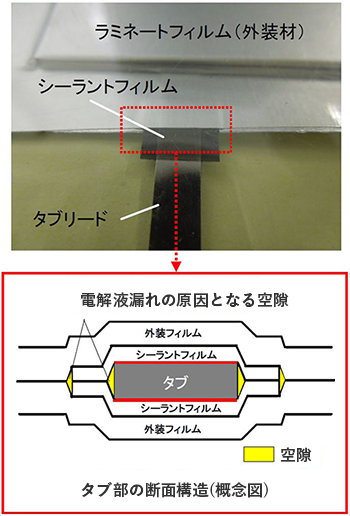

ラミネート型電池はアルミ蒸着樹脂パックとタブリードを溶着して成型されるため、外装材がコイン電池、円筒電池よりも直接的に電池の信頼性に関連します。樹脂コーティング状態や缶材の溶接部などの評価、解析を行います。電池のパッケージは、従来18650型円筒電池のような電池缶構造のものが使われておりましたが、より軽量で電池設計の自由度が高いラミネート型電池の普及により電池外装材も電池の信頼性に直接影響するようになってきております。X線CT(コンピューター断層撮影)による非破壊での内部調査などにも対応しております。

目的

ラミネート型電池の外装材には、アルミ箔やSUS箔などの金属箔表面にポリプロピレン(PP) などのフィルムを複数層貼合わせたラミネートフィルムが使用されています。

当該フィルム層はタブリードのシーラントフィルムとの接着層としても利用され、当該フィルムとシーラントフィルムの密着性が不十分であると、電解液漏れや水分の浸入などの不具合の原因となります(図1)。

外装材の長期信頼性が重要視されていることから、当社ではラミネート電池試作設備を活用して、これら外装材の電解液浸漬試験をお引き受けいたします。

試験方法

電解液中の水分の存在は試験結果に大きな影響を及ぼすため、極低湿度環境下(ドライルーム)で、試験用の外装材及び電解液を取扱います。

外装材容器のバリア性確認試験

外装材のバリア性不足により大気中の水分が電解液中に侵入し、この水分により水素が発生しトラブルの原因となる可能性があります。

また、電解液中のLiPF6等のフッ化物は、水分と反応してフッ酸(HF)となり、電池性能低下の原因となります。

したがって、電解液中の水分量変化や、フッ酸濃度変化を測定することが重要となります。

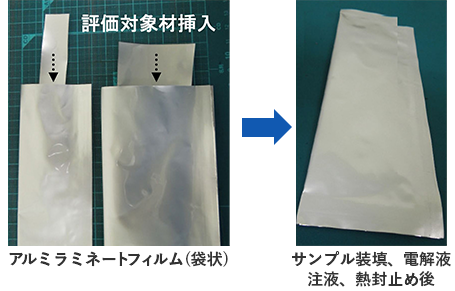

当試験では、評価対象の外装材素材で袋状容器(図2)を作製し、電解液を注入し熱封止後、-40℃~100℃の恒温下で貯蔵します。

試験前後の電解液中の水分量やフッ酸濃度を測定し、外装材のバリヤー性・耐久性を評価いたします。

電解液浸漬による外装材の電解液耐性試験

外装材容器のバリア性確認試験と同様の方法で作製した浸漬容器に、評価対象の外装材素材やシーラントフィルムを装填したあと、電解液を注液・熱封止し、-40℃~100℃の恒温下での浸漬試験を行います。

試験前後の外装材フィルム層の剥離強度などを測定し、電解液浸漬による劣化程度を評価いたします。

試験事例

-

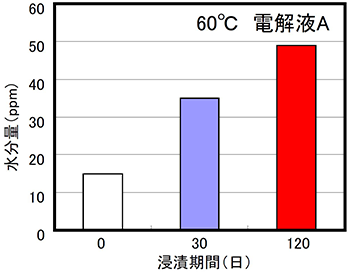

事例1:電解液中の水分量測定

図3 浸漬による電解液中の水分量変化

(カールフィッシャー法) -

事例2:フッ酸の定量分析

電解液中の水分と電解質の反応により発生するフッ酸(HF)をイオンクロマトグラフィー(IC)により定量分析します

【フッ酸(HF)生成反応】

LiPF6 → PF5 + LiFPF5+H2O→PF3O+2HF

-

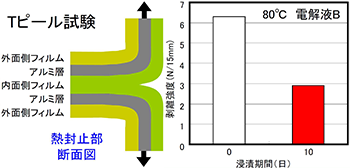

事例3:ラミネートフィルム熱封止部の浸漬前後剥離強度

図4 剥離試験方法と、浸漬による

剥離強度の変化

関連リンク・関連記事

- パウチ型LIB外装体(樹脂/アルミ箔ラミネート材)の構成樹脂層の強度評価[事例集PDF]

- リチウムイオン電池外装材のDIC法によるひずみ計測[事例集PDF]

このページに関する

お問い合わせはこちらから

- JFEテクノリサーチ株式会社 営業総括部

- 0120-643-777