赤外線カメラソリューション

サーモグラフィ(赤外線カメラ)による計測技術「解説」(2)

疲労限度推定

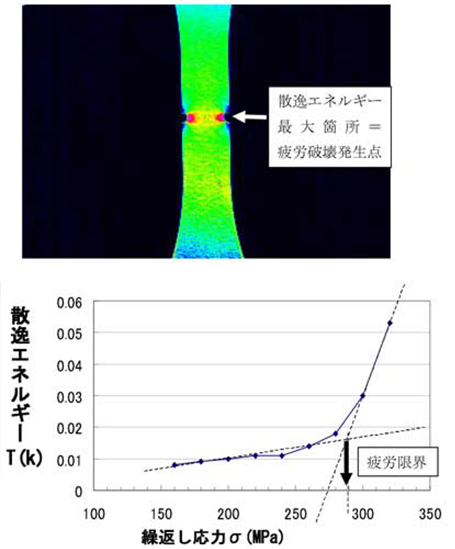

赤外線カメラによる疲労限度測定のメリットは迅速に測定できることです。通常、1週間から1ヶ月が必要となるところを約半日で測定できます。種々の材料や形状などを検討する開発・設計段階のスクリーニングには時間短縮のメリットがあります。赤外線カメラ法では初期の破壊エネルギーを測定しているので非常に有効な手法と言えます。また2次元画像で疲労限度の箇所が分かるので、形状や溶接ビードの不良などの解明に役立ちます。原理は応力測定で既に説明した熱弾性効果の(1)式からの乖離です。繰返し応力を増加させて行くと、ある応力レベルから熱の発生が急激に増加し、疲労によるミクロな破壊エネルギー(=散逸エネルギー)が増加します。繰返し応力と破壊エネルギーをプロットしたグラフの屈曲点が疲労限度と推定できます(図6)。

-

図6 疲労限界測定 -

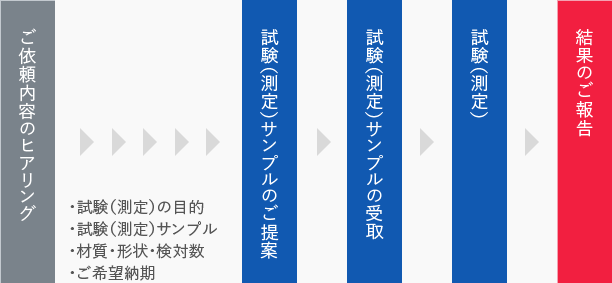

作業の流れ

関連ページ・関連リンク

JFE-TEC Newsバックナンバー

- No.69(2021年10月)赤外線カメラを用いた金属疲労限界の迅速測定

このページに関する

お問い合わせはこちらから

- JFEテクノリサーチ株式会社 営業総括部

- 0120-643-777