樹脂・複合材料の不具合原因調査・解析

樹脂、ゴムの破損・損傷解析

樹脂・ゴムの不具合の早期解決をお手伝い致します

樹脂、ゴム部品は、様々な原因により損傷、破壊します。

破損の原因を解明することは製品品質の向上や研究開発のスピードアップに不可欠です。

樹脂成形品の不具合原因には、その生産工程と製品としての使用環境条件下での劣化現象に由来ものがあります。

- 生産工程での不具合原因;原材料の配合問題ばかりでなく、成形加工時の不具合問題(成形不良、乾燥不足、異物混入等々)も原因となります。

- 使用環境下での不具合原因;市場で使用された樹脂成形品は、その使用環境条件下での光・熱酸化劣化、加水分解劣化、薬液劣化等の樹脂材料の化学的反応を伴う劣化現象や、クリープ、振動疲労、熱応力等の物理的作用により樹脂材料の物性が低下する現象も原因となります。

不具合原因調査・解析項目

-

亀裂外観、断面の形態分析

SEM、CCDによるフラクトグラフィ分析:亀裂発生・破損に至る経過、起点部の発生メカニズムを特定。 - 透過X線による非破壊分析:複合材料のウエルドライン、ボイド等の有無。

- 樹脂材料のモルフォロジ-分析:ガラス繊維、無機物、ゴム成分等の配向、分散状態等の解析。

成形加工・材料不良事例

-

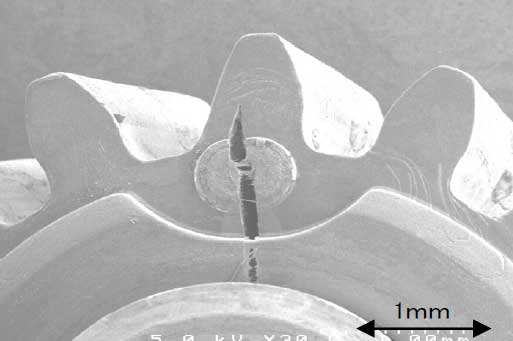

①過大な成形条件、樹脂の流動不足が原因

写真 ゲート割れ事例 -

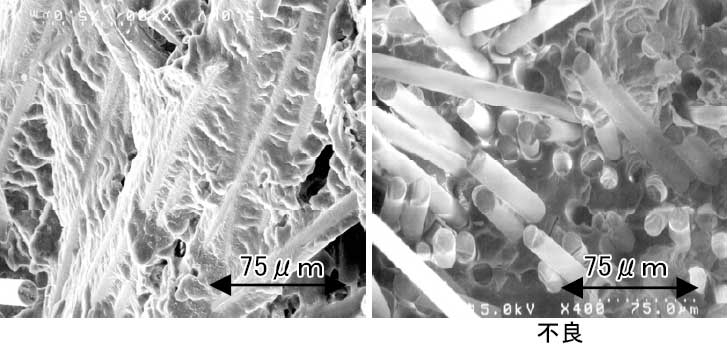

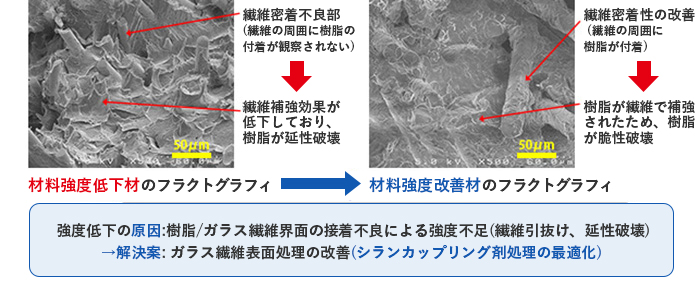

②GF/樹脂間密着性不良が原因で強度低下

写真 破損断面の電子顕微鏡写真

使用環境下での亀裂発生事例

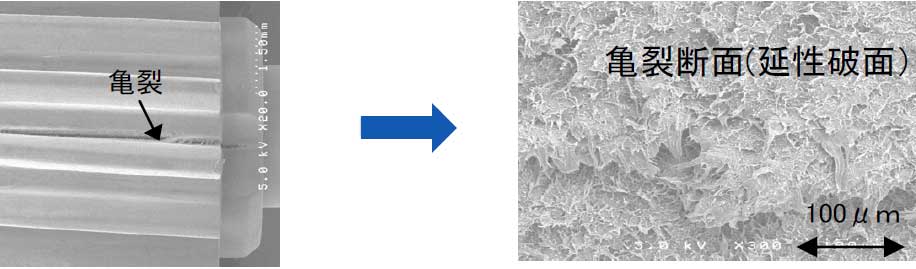

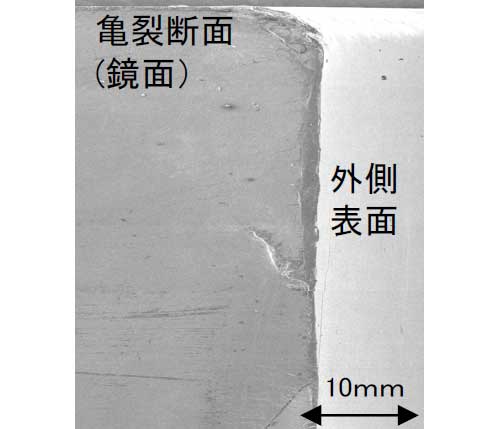

①亀裂断面の形態分析結果から、クリープ破壊(延性破壊)が原因

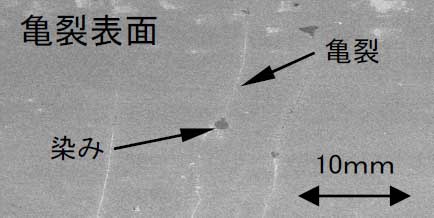

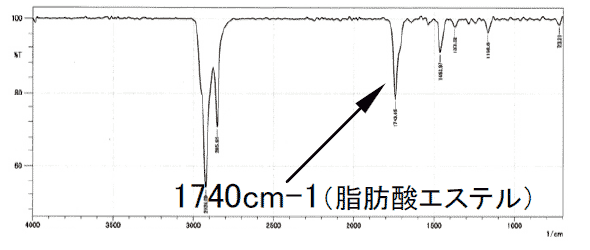

②エステル系油類付着によるソルベントクラック誘起が原因

-

写真:亀裂外観の電子顕微鏡写真 -

写真:亀裂断面電顕写真

有機材料のフラクトグラフィ(破面解析)

有機高分子材料は柔軟なゴムから硬質のガラス状材料まで、極めて多様な形態及び物性を有しています。また、軽量性、加工性などにも優れていることから、構造材料として幅広く利用されています。しかし、金属材料と比較すると十分な信頼性を勝ち得ておらず、破損の原因を究明して、材料選択や品質管理に反映させていくことが重要となっています。

破壊した材料の破面には、その材料が破壊に至るまでの直接の証拠が残されています。詳細に観察する事によりその破壊の過程を推定する事ができます。しかし破壊原因が多様である事、得られるデータが画像である事から、観察者の経験とスキルに頼る部分が大きい手法と言えます。当社では、ゴムから樹脂、FRPに至るまで破面の豊富な観察経験を生かして、不具合解決のソリューションを提供致します。

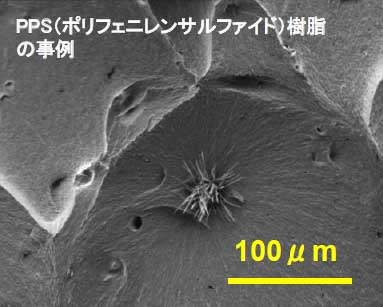

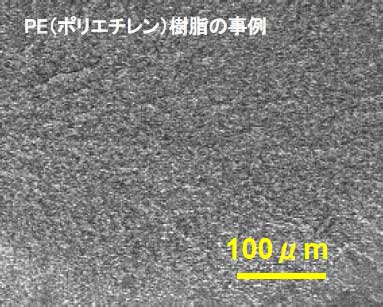

破面から推定される材料破壊の様式

-

(1)ディンプル模様より延性破壊と推定

PPS(ポリフェニレンサルファイド)樹脂の事例 -

(2)シェブロン※1模様より脆性破壊と推定

PE(ポリエチレン)樹脂の事例

※1 紋章 -

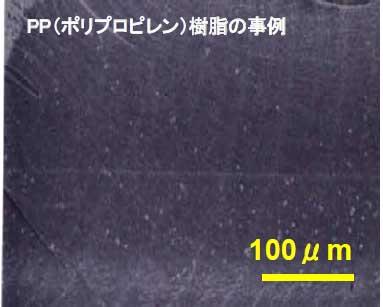

(3)ストライエーション※2模様より疲労破壊と推定

PP(ポリプロピレン)樹脂の事例

※2 応力周期と一致した規則正しい縞模様

フラクトグラフィーによる不具合解決事例

材料変更後の強度低下現象の解析事例をご紹介します(材料:ガラス繊維強化プラスチック)

ゴム成形部品の不具合原因調査・解析

ゴム成形部品の劣化には、大別してその使用環境条件下での硬化劣化と軟化劣化の2つがあります。

- 硬化劣化とは、その使用環境下でのゴム材料の硬化反応(オゾン酸化、塩素系薬剤による劣化、銅害劣化、軽質成分の流出等)により誘起され、ゴム材料自身が脆化し、ボソボソに粉状化していく現象です。

- 一方、軟化劣化は、ゴム材料の光劣化や酸・アルカリ薬液による劣化等により誘起され、ゴム材料自身の架橋鎖が分解し、ベトベトに液状化していく現象です。

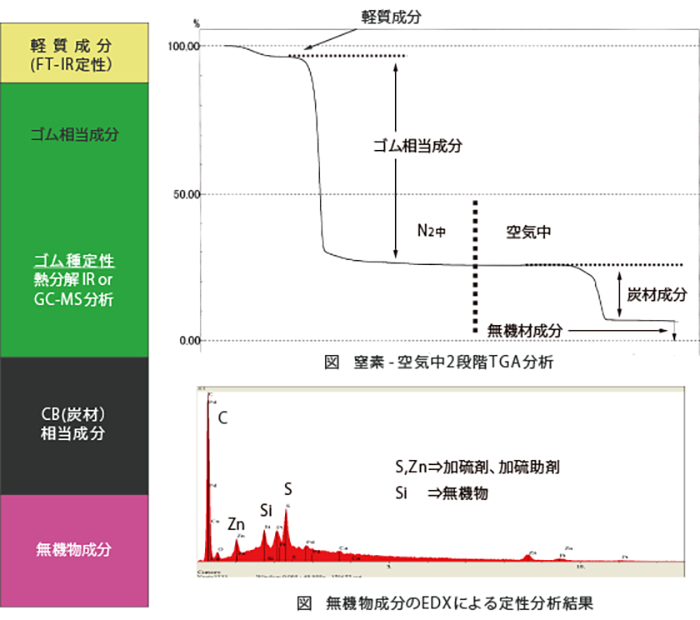

ゴム材料の劣化調査・解析

- 硬さ測定:新品試料との比較で、硬化・軟化劣化の判定

- 膨潤率:新品試料との比較で、ゴムの架橋密度増減の目安

- 原料配合成分組成分析:軽質成分量、ゴム成分量、カ-ボンブラック量、無機成分量等に分けて、劣化因子を解析

- 亀裂断面、破損面のSEM/EDX分析:付着成分、汚染成分、流出成分等の成分分析と亀裂断面のフラクトグラフィ分析

調査・解析の事例

- 劣化原因調査のため、新品との比較から、ゴム材料の原料配合組成の変化を調査します。

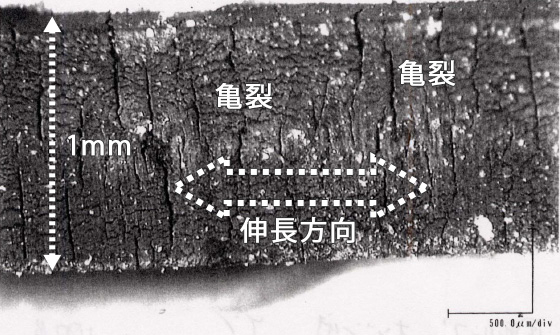

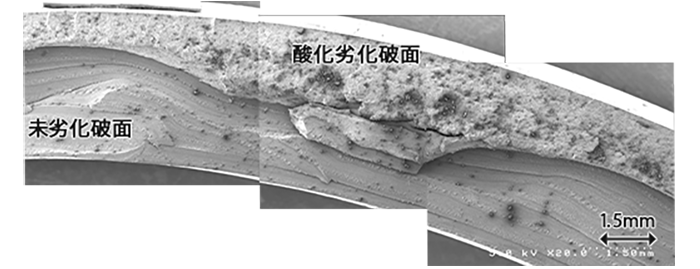

- 亀裂発生の形態分析

①オゾン劣化は伸長方向と垂直方向に亀裂が発生

②酸化劣化により、亀裂断面は脆化、粉状化

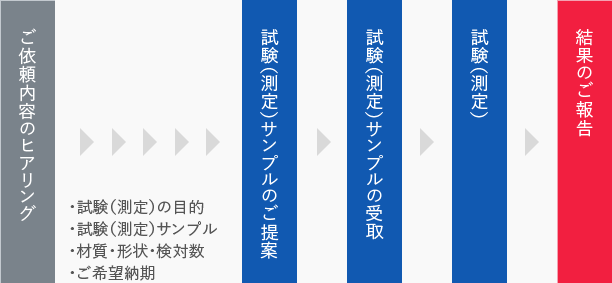

作業の流れ

関連リンク・関連記事

- 有機材料のフラクトグラフィ [事例集PDF]

- 樹脂成形品の不具合原因調査・解析 [事例集PDF]

- ゴム成形部品の不具合原因調査・解析 [事例集PDF]

- プラスチック材料のソルベントクラック試験 [事例集PDF]

- 樹脂膨潤シミュレーション [事例集PDF]

このページに関する

お問い合わせはこちらから

- JFEテクノリサーチ株式会社 営業総括部

- 0120-643-777