樹脂・複合材料の組成分析・構造解析

樹脂成型品の残留応力評価

最適な評価方法を用いて樹脂成型体の残留応力評価を行います。

ページ内メニュー

樹脂成形体の残留応力の評価 -その必要性と概要-

- 樹脂の射出成形において、その過程で成形体内部に応力が発生し残存します。外部からの機械的な負荷によって樹脂成形体に発生する応力については、従来からの方法で計算が可能ですが、残留応力の程度を予測する信頼性の高い方法はありません。また、成形体に存在する残留応力は、成形体の性能や耐久性に影響するパラメーターであり、それを把握することは非常に重要です。

残留応力を把握することから、その低減対策すなわち品質向上対策を検討することも可能となります。 - 溶剤浸漬法では、特定の応力レベルで材料にクラックを発生させる薬品に樹脂製品を浸漬し、クラック発生状況を観察することにより、残留応力レベルを定量的に把握します。

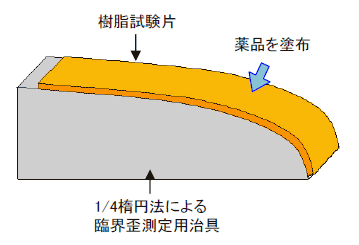

- 1/4楕円法では、楕円曲面に樹脂板を沿わせて固定する事により歪みを与え、その表面に樹脂の分子間力を低減する薬品を塗布し、クラックを発生させます。クラックが発生する臨界歪が算出でき、薬品の影響度を把握するのにも適しています。

残留応力の評価方法と評価事例

成型体の形状や素材により、最適な残留応力の評価法は異なりますので、当社では、複数の手法(穿孔法、光弾性法、薬液浸漬法)から最適なものを用いて残留応力評価を行い、樹脂成型体の品質向上をお手伝いいたします。

また、薬品塗布により発生するクラック位置の歪み量が測定可能な「1/4楕円法」による臨界歪測定も行っています。

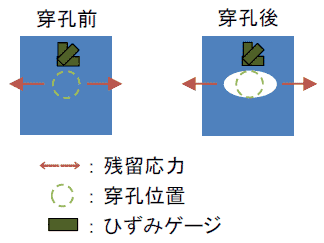

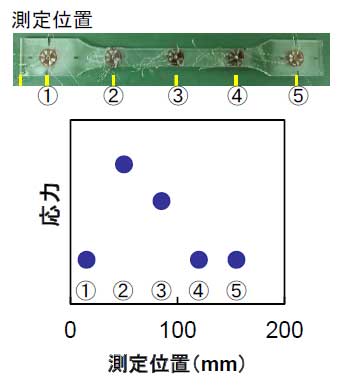

穿孔法(機械的手法)

-

樹脂成型体を穿孔する際に開放されるひずみから、樹脂成型体に存在していた残留応力を評価いたします。

- 対象形状:平板形状

- 対象材料:樹脂全般

-

穿孔法の評価事例

- 成型体: ダンベル試験片

- 素材: ポリカーボネート樹脂

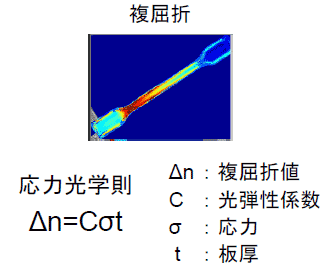

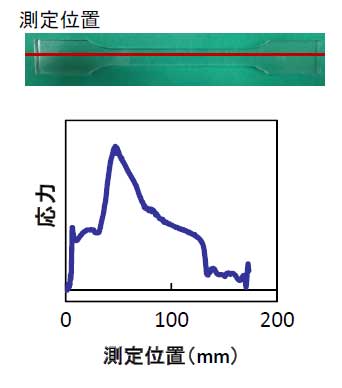

光弾性法(光学的手法)

-

樹脂成型体の複屈折から応力光学則に基づき残留応力を評価いたします。

- 対象形状:中空体不可

- 対象材料:透明樹脂

-

光弾性法の評価事例

- 成型体: ダンベル試験片

- 素材: ポリカーボネート樹脂

薬液浸漬法(化学的手法)

-

成型体の残留応力と浸漬時にクラックが生じる薬液濃度の関係が明確な薬液に、樹脂成型体を浸漬させます。

クラックの有無から成型体の残留応力を評価いたします。

- 対象形状:全般

- 対象材料:樹脂全般

-

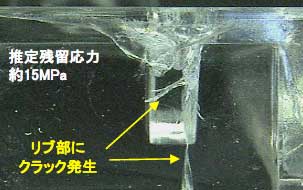

光弾性法の評価事例

- 成型体: 外装部品

- 素材: ポリカーボネート樹脂

- 溶剤: MIBK/メタノール

1/4楕円法による臨界歪測定

-

-

試験片表面を観察し、クラック発生位置より、薬品塗布によりクラックが発生する位置の歪み量(臨界歪)を算出することができます。

評価の目安

臨界歪 0.3%以下 軽微な応力でクラックが発生する可能性大。 0.3~0.7% 薬品との接触で白化やクラックが発生する恐れ有り。

強い外力を受けると破損する可能性有り。0.7%以上 薬品との接触でクラックの発生する可能性は低い。

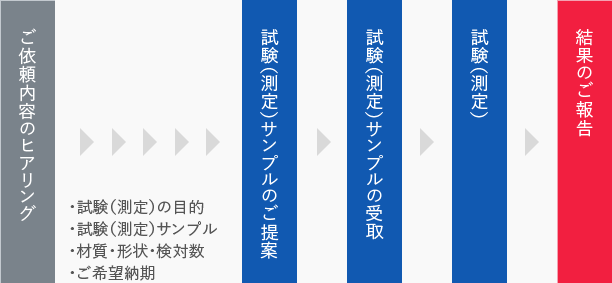

作業の流れ

関連リンク・関連記事

- 樹脂成型品の残留応力評価 [事例集PDF]

- 穿孔法によるプラスチック成型品の残留応力測定 [事例集PDF]

- 樹脂成形体の残留応力の評価 [事例集PDF]

- 穿孔による樹脂の残留ひずみ開放のDIC法による計測 [事例集PDF]

このページに関する

お問い合わせはこちらから

- JFEテクノリサーチ株式会社 営業総括部

- 0120-643-777