材料試験

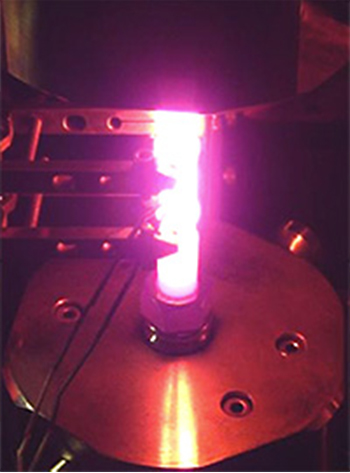

熱間加工再現試験(サーメックマスター試験)

金属材料の高温加工性の把握には高温引張・圧縮試験が有効です

冷間加工が困難な材料の熱間加工条件の選定でお困りではありませんか?

熱間加工再現試験装置(サーメックマスターZ)は所定の試験片に様々な加工条件(熱履歴、ひずみ履歴)を付与し、加工中の機械的特性(応力-ひずみ線図、変形抵抗、延性、絞りなど)を測定することができます。圧延や鍛造などの種々の加工プロセスを再現できる広範囲の試験条件(昇熱速度、加工温度、冷却速度、加工速度(ひずみ速度))での試験が可能です。また連続加工も可能であり、多パス圧延や鍛造プロセスを再現します。

試験データはデジタル出力が可能であり、加工プロセスの数値計算シミュレーションのデータに活用でき、加工条件の最適化検討に有用です。

サーメックマスターZによる熱間加工再現試験はこの分野でよく用いられるグリーブル試験と同等の試験方法です。サーメックマスターZではグリーブル試験機はできない熱間加工後の変態点の測定もできます。

熱間加工再現試験・測定方法

鉄鋼材料、ニッケル(Ni)基合金材料、チタン(Ti)合金材料、アルミ(Al)合金材料、マグネシウム(Mg)合金材料などの金属材料の高温引張、圧縮試験が可能です。不活性ガス雰囲気下で試料の酸化を抑制した試験ができます。高周波加熱、不活性ガス冷却により室温から高温域まで、低速から高速までの広範囲の条件で引張試験・圧縮試験ができます。

熱間加工再現試験装置の特徴

1.加熱・冷却性能

| 加熱方式: | 丸棒引張、圧縮:高周波誘導加熱方式 薄板引張:直接通電方式 |

| 雰囲気: | 真空、不活性ガス |

| 加熱温度: | 室温~1400℃ |

| 加熱速度: | Max.70℃/s |

| 冷却方式: | N2,Ar,Heガス冷却 |

| 冷却速度: | Max.50℃/s |

2.加工性能

| 負荷方式: | 電機油圧サーボ方式 |

| 最大負荷: | 10,000kg |

| 最大加工量: | 9mm(圧縮)、50mm(引張) |

| 負荷速度: | Max.500mm/s(無負荷時) |

| ひずみ速度: | 0.0001~30/s(標準試験片) |

| 制御モード: | 変位制御または荷重制御 |

3.膨張・収縮測定

圧縮モードにて、試験片幅変化を検出

| 検出方式: | レーザーによるCCDスキャニング方式 |

4.標準試験片

| 引張試験片: | 丸棒:Φ6×90mm(M8ねじ付) 薄板:1~3t×30mmw×140mmL(JIS5号ハーフサイズ) |

| 圧縮試験片: | φ8×12mm |

(富士電波工機㈱ サーメックマスターZ)

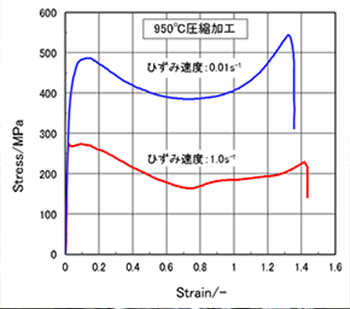

試験事例1:ニッケル(Ni)基合金の高温圧縮試験

Ni合金をひずみ速度を変えて高温圧縮試験を行った例です。ひずみ速度(加工速度)を増加すると負荷応力が増大し、加工負荷が大きくなります。加工温度とひずみ速度を変化させて圧縮試験を行うことで加工負荷や加工限界から熱間加工条件の最適化が図れます。

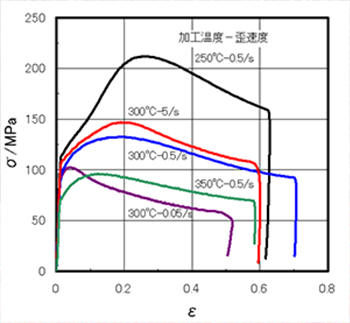

試験事例2:マグネシウム(Mg)合金の高温圧縮試験

マグネシウム(Mg)合金の動的再結晶挙動を調査するために加工温度とひずみ速度を変えて圧縮試験を行った例です。圧縮試験の応力-ひずみ線図から温度とひずみ速度によって動的再結晶が発現する臨界ひずみ量が変化することを確認しました。圧縮加工を途中で停止し、急冷によって組織を凍結してミクロ組織観察することもできます。EBSP分析(電子後方散乱パターン分析)によって結晶方位分布の解析なども可能です。

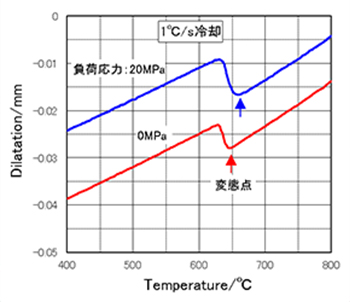

試験事例3:合金鋼の変態点測定

高合金鋼の加熱後の冷却中の応力付加状態での変態点の測定例です。定荷重制御によって20MPaの応力を付加した状態で冷却すると変態点が上昇しています。熱間加工再現装置では、熱間ひずみを付与した状態での連続冷却変態線図(加工CCT図)や等温変態線図(加工TTT図)を作成にも用いられます。

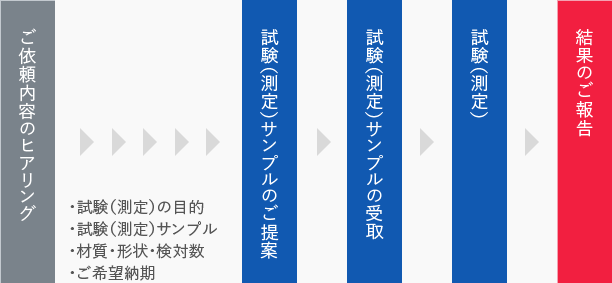

作業の流れ

関連ページ・関連リンク

- 高精度熱間加工再現試験 [事例集PDF]

- 変態点測定試験(フォーマスター試験)

- ホットスタンプ成形のシミュレーション評価技術 [事例集PDF]

JFE-TEC Newsバックナンバー

- No.59(2019年4月)薄鋼板の熱間加工再現試験 ~ホットスタンプ再現試験技術の確立~

このページに関する

お問い合わせはこちらから

- JFEテクノリサーチ株式会社 営業総括部

- 0120-643-777